ものづくり補助金の中で3Dプリンタを導入しました。

導入目的は、排液量センサーの計測用転倒升の一体成形ですが、3Dプリンタなので造形したいと思うものを具現化できます。

導入した3Dプリンタは、オランダ製の Leapfrog Creatr HS です。

とにかく使ってみよう

まずは、3Dモデルを作成してみないと始まりません。

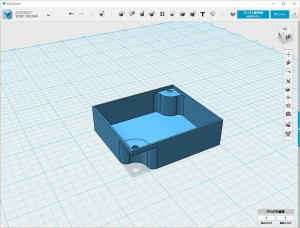

試しに、ログBOXで使用しているCO2センサー「K30」のカバーを造ってみることにしました。

SenseAir 社のK30の寸法図が、co2meter.com の

http://co2meters.com/Documentation/Drawings/VDD-0019.PDF

にありました。

これから作画してみることにします。

何を使って作画する?

やっぱり三次元なので、所謂3D-CADが要りますね。

最近は、3Dプリンタが普及しているお陰か無償のCADが使えるようで。。

http://digifab.jp/123ddesign/11

30年ほど昔の3D-CADが車を購入できる位の価格だった頃しか知らないので、凄いです。

一応、サービス終了らしいですが、未だダウンロードできたので、Autodeskの123Dを使ってみることにしました。

とりあえず、色々と使い方は試してみて。。

どうにか、、

な感じに作成してみました。

3Dプリンタで造形できるようにスライスデータに変換します。

今回導入のプリンタには、標準でスライサーソフトウェア「Creatr 2.1」が付いていて、それでプリンタのgcode に変換できます。

しかし、造形用の材料が一つしかありません。現在注文していますが、2ヘッドのプリンタの1つのヘッドだけで本体と中空にある部材を支えるサポート材を出力する手順が良く判らず、、、造っちゃえとした結果。。。

と見事にわやな感じです。

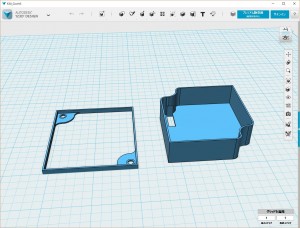

とりあえず、できる事からという事で、サポート材が不要な状態にするために分割しました。

これで造形してみた所、、、

結構良いですね。。

K30用にあつらえた様なカバーができました。

くっつけて見ると、、

あらーー、ぴったりです。(^_^)/

これは、ログBOXのV2向けのカバーです。

今まで、完全手作りだったので、これをV2ユーザの皆さんに送って付けてもらおうかな。。

この試行結果から、3Dプリンタを導入して良かったと思っています。

視野が広がりますね。

次はサポート材の組み込み方とかを確認してレポートします。